驱动电动机IGBT单管并联技术,可以在减少相关成本的同时为平台化开发提供便捷,而且更利于布置设计结构和整车前驱和后桥驱动。从均流、温升和耐久试验等方面结合测试结果,详细的介绍单管并联技术关键影响因素。

在IGBT模块中,针对标准模块在电动汽车驱动电机控制管理系统中存在不一样的功率应用时有可能会出现容量受限及结构安装等问题,有必要引入一种新的解决方案,对于不同应用场景需求,可以自由组合形成合理的成本与设计匹配。IGBT单管并联方案就可以有效解决电源容量问题,并控制输出电流的大小和温升。

目前市面上单管并联主要使用在在mosfet上,应用平台是低速电动车,如60~72V或者是96V、115V和144V等电压平台系统,IGBT的单管因涉及高电压、大电流,目前仅有特斯拉等少数企业应用。当前300~400V平台的IGBT模块其实是英飞凌等企业应用较广泛,斯达也逐步融入电动汽车领域,形成一定的份额。

英飞凌的IGBT产品成熟可靠,备受市场青睐,然而因市场需求增加,其产品不足以满足各类车企及零部件供应商采购周期。在这种大的环境下,IGBT单管并联成为一种不错的选择,可以在性能不变的情况下,应用IGBT单管并联方案,通过先进的均流技术减少器件热量,降低单个器件电流负担,温度明显降低,效率明显提升,同时单管方案具有成本优势和灵活的布置结构,尤其是其结构与未来电机电控的高度集成融合可行性较强。

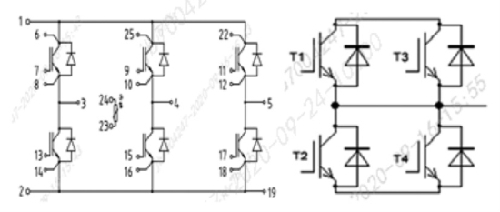

根据IGBT原理特性及应用,IGBT单管并联方案的可行性存在两种方式:一种是桥臂并联,另一种是直接并联。桥臂并联就是在半桥中串入电抗,通过电抗均流再输出,此方案对电抗的设计驱动方式、选型、成本和效率要求均非常高,不利于推广。而直接并联是将单个封装的IGBT(如TO247封装)进行并联式的连接,将单个IGBT的C极和E极进行并联,如图1所示。

单管并联的方案与主流的模块设计差异很大,电路设计、控制、结构布局和水道等都不相同,尤其水道的部分,一般都会采用独立式布局,用最小体积达到最优的冷却效果,提升系统效率,目前控制器最高效率能够达到98.92%。通过独特的设计布线,叠层母排连接定制化的设计,将每个管子并联在一起固定在水道上,根据单管特点能轻松实现常用TO247封装的2~6管并联使用,理论上可以递增,但管子并联的数量实际受到均流和杂散电感等影响,一般不建议多数量并联,尤其是实际应用基本涵盖了各类复合工况模式。

直流母排及三相需要定制并高度对称,将每个管子连接形成均流,结构紧凑减少相互桥臂之间耦合,减少了关联因数,同步PWM信号控制,减少杂散电感带来的发射极环流等动态影响。每个单管有效快速分担负载能力,最终达到电源容量最大化利用,实现高效驱动模式,实现高功率密度比,可达19kW/L。

上述并联连接可形成每相桥臂工作的相对独立性,每个门极特性能正常驱动存在,VGE波形稳定,无耦合,不会受到外部干扰。另外,交流侧存在一定的杂散电感有利于均流特性,使得桥臂间耦合能力减弱或短时消除。由于系统连接更为紧凑,传递链短,微弱的导通关断时间带来差异影响有限,如Ton和Toff,影响有限,能耗可忽略,未影响到系统的稳定性及母线电压应力,必须要格外注意设计中电容匹配,如输入电容和输出电容校核,可通过模型进行仿真测试验证对比,缩小对开关时间和延迟时间,进而影响效率,特别是输入电容CGE和米勒电容尽可能小,其中米勒电容直接影响开通和关断过程,可导致直通现象,另外,门极驱动电阻和驱动波形测试验证,做到载频随机可调,避开高频部分谐波,通过低载波比电流实现中、低频驱动,提高电源频率输出,分散系统噪声频谱,改善IGBT发热及EMC特性。

尽可能使每相上的每一个桥臂,如上桥或下桥流过的电流相同,使每一个管子平均分配交流侧需求负载,静态和动态的完全相同,一般方案设计选用多个单管,如4管并联和3管并联等常见方案,形成分流负载,这样只要有一个单管出现一些明显的异常问题,就会加剧其他管子的工作负荷,甚至失控,如果导通时间比较久或者瞬态冲击,就会出现炸管。目前2管、3~4管方案都很成熟,单管并联越少越好,在一般设计中,一个壳体模具可兼容多个管,实现平台化设计,匹配乘用车或商用车较为灵活。

同时,均流要重点关注几个方面:IGBT均流、系统静态均流、动态均流和FRD均流。

要保证每一个管子的特性尽可能相同或相近,对管子进行筛选,将特性一致类型进行分类匹配(如VGE、Vcesat等)。对最高长时间工作电流进行降额使用,一般都会采用近似估算办法来进行设计仿线×并联管数=均值点。

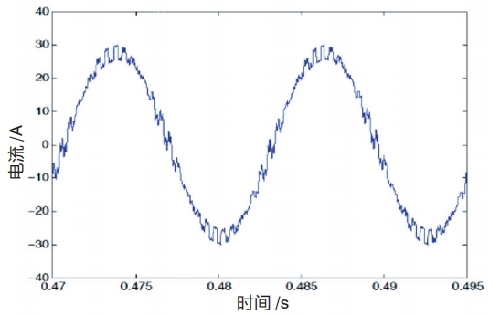

在静态稳态下,测试每个相对应的输出桥臂电流值一致程度,对产生的纹波尽可能消除抑制,如图2所示。

需要考虑铜排和母排设计、连接合理性及杂散电感、电容分布;温升和电路单元系统连接对称性;单管性能参数一致性;死区时间及驱动周期;电流波形包络拟合度及均流度;三相驱动布置与驱动回路EMC。

在均流过程中,VCE(sat)温度系数的特性会带来气温变化,正向的变化利于均流。可通过结温的测试,建立对应模型,形成高灵敏的结温估算观测,一旦温度上升后,及时管控电流输出能力。另外,要关注EMC能力、并联的连接、信号走向是否对称或存在偏离,主要在近场上存在一定影响,通过近场探头或暗室测试也会发现,信号的完整性影响到均流一致性问题,如果出现差异,就会对磁场区域内部回路形成干扰现象。包含对电源信号高压部分、低压部分、PWM控制信号、交流侧、驱动芯片回路和flyback变压器等对称的关联设计和隔离。同时在电流流过IGBT时,设定合理的死区时间(如在3μs以内),主要在于IGBT的开关机理与VDMOS完全一样,由MOS栅来控制其开通和关断。不一样的是,IGBT比VDMOS在漏极多了一个PN结,在导通过程中有少子空穴的参与,这是所谓的电导调制效应。这一效应使得IGBT在相同耐压下的通态压降比VDMOS的低。由于在漂移区内空穴的存在,在IGBT关断时,这些空穴必须从漂移区内消失,与VDMOS的多子器件相比,IGBT双极器件的关断需要更长的时间。

保证FRD二极管特性筛选一致性下来测试,使得漏电流和开启电压相对小且相近,能够减少恢复损耗,有利于电源的高效率化。

因为每个单管布置位置和参数一致性等问题,每个管子温升都会有一定差别,在某一个区域会存在最低温度、平均温度和最高温度,根据台架测试数据及峰值电流应力、环温、Halt及热场分析验证对比,获得丰富数据调整温度NTC位置及采集精度曲线,根据IGBT单管AEC-Q101要求,目前一般在Tj=175℃,根据降额度计算0.85得出应得到最大温升为148.75℃。

根据Tj估算,一般有Tj=Tc+Rjc×Ploss,Tj为结温,Tc为壳温,Rjc为结壳热阻,Ploss为对应的功耗。额定功率不同条件下测试发现,Tj分别达到91.181℃、95.941℃和100.071℃时,结温Tj满足降额度要求。并实现通过在线.电流应力

在满足系统最高工作电压DC420V,通过台架系统来进行冷却液温度60℃的入水试验,在保证基本功能情况下,需要满足峰值输出电流能力,根据商用车使用上的要求不低于60s,也可实现真实负载峰值转矩、峰值功率不低于60s要求,监测各个单管、关联器件、驱动芯片等状态。作为电流应力应用的一种特殊工况,进行堵转试验和驻坡试验。

测试驱动系统采用水冷循环,流量根据不同项目需求设定,冷却液控制在60℃恒温情况下;在标称电压下,从额定转矩开始,取5个不同位置点,按步长10N·m进行堵转,直至峰值转矩。通过上位机记录每个点能承受的堵转最长时间和对应的电机、电控温度以及对应的堵转电流值,要求堵转时间≥5s。

D位坡道测试,驻坡过程开始时,有短时微小的转矩和转速波动,松制动踏板后可稳定驻坡,驻坡过程中整车无明显抖动无异响,后溜测试12cm左右,驻坡时间5.1s;测试中发现在松制动踏板时同时进入防溜坡模式,在松加速踏板后进入防溜坡模式。

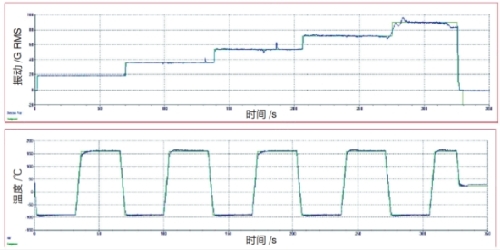

参考GB/T29309-2012电工电子科技类产品加速应力试验规程高加速寿命试验导则,在基于-90~160℃,实施综合环境应力测试,振动每个循环施加为18g、36g、54g、72g和70g,进行循环测试,如图3所示,考察功率器件极限运行能力,要关注功能衰退、器件损坏、寿命周期。

另外,也参考GB/T29307-2012电动汽车用驱动电机系统可靠性试验办法来进行耐久试验,通过不同工况及冷却系统温度,进行基本功能验证和性能衰减验证,在402h后验证,对比性能状态,性能如效率等仍能控制在衰减1%左右。且器件表面无任何明显外观不良、形变,水道无氧化腐蚀。

相对于使用IGBT模块,使用IGBT单管方案技术,可以在降低一定的成本的同时带来开发设计适应性匹配,易平台化开发,达到成本领先,性能优越,而且能更利于布置设计结构和整车前驱和后桥驱动。同时鉴于当前应用SiC技术和双面冷却的趋势均为单管形式出现较多,更利于实现高电压平台集成设计趋势。

凡标注来源为“经济参考报”或“经济参考网”的所有文字、图片、音视频稿件,及电子杂志等数字媒体产品,版权均属经济参考报社,未经经济参考报社书面授权,不得以任何形式刊载、播放。

业内人士期盼,由政府部门牵头,积极有效开展促销费活动,带动消费热情,并在税收、金融等方面给实体零售业一定帮扶。